සිරස් වියළි මෝටාර් නිෂ්පාදන රේඛාව CRL-H

නිෂ්පාදන විස්තර

හැඳින්වීම

සිරස් වියළි මෝටාර් නිෂ්පාදන මාර්ගය

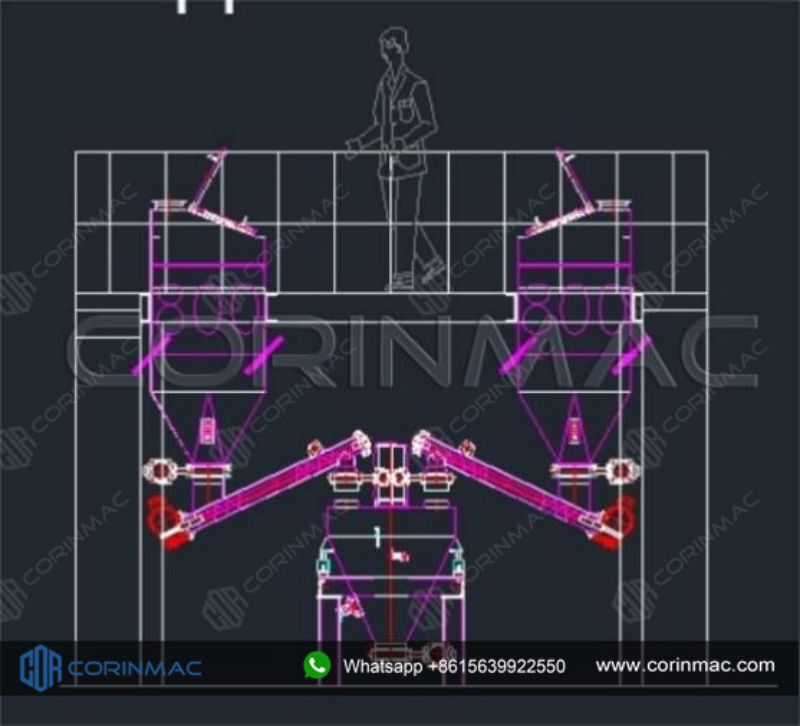

සිරස් මෝටාර් නිෂ්පාදන රේඛාව CRL-H ශ්රේණිය යනු වැලි වියළීම සහ සම්මත මෝටාර් නිෂ්පාදනය (තනි රේඛාව) ඒකාබද්ධ නිෂ්පාදන මාර්ගයකි. අමු වැලි වියළන යන්ත්රයක් සහ කම්පන තිරයක් මගින් නිමි වැලි බවට සකසනු ලබන අතර, පසුව නිමි වැලි, සිමෙන්ති ද්රව්ය (සිමෙන්ති, ජිප්සම්, ආදිය), විවිධ ආකලන සහ අනෙකුත් අමුද්රව්ය නිශ්චිත වට්ටෝරුවකට අනුව, මිශ්රණයක් සමඟ මිශ්ර කර, ලබාගත් වියළි කුඩු මෝටාර් යාන්ත්රිකව ඇසුරුම් කරයි, අමුද්රව්ය ගබඩා සිලෝ, ඉස්කුරුප්පු වාහකය, කිරුම් ආප්ප, ආකලන කාණ්ඩ පද්ධතිය, බාල්දි සෝපානය, පෙර මිශ්ර ආප්ප, මික්සර්, ඇසුරුම් යන්ත්රය, දූවිලි එකතු කරන්නන් සහ පාලන පද්ධතිය ඇතුළුව.

සිරස් මෝටාර් නිෂ්පාදන රේඛාවේ නම එහි සිරස් ව්යුහය නිසාය.පෙර මිශ්ර ආප්ප, ආකලන කාණ්ඩ පද්ධතිය, මික්සර් සහ ඇසුරුම් යන්ත්රය වානේ ව්යුහ වේදිකාවේ ඉහළ සිට පහළට සකසා ඇති අතර එය තනි මහලේ හෝ බහු මහල් ව්යුහයකට බෙදිය හැකිය.

ධාරිතා අවශ්යතා, තාක්ෂණික කාර්ය සාධනය, උපකරණ සංයුතිය සහ ස්වයංක්රීයකරණයේ ප්රමාණය අනුව මෝටාර් නිෂ්පාදන රේඛා බොහෝ සෙයින් වෙනස් වේ. පාරිභෝගිකයාගේ වෙබ් අඩවිය සහ අයවැය අනුව සම්පූර්ණ නිෂ්පාදන රේඛා යෝජනා ක්රමය අභිරුචිකරණය කළ හැකිය.

CRL-H ශ්රේණියේ නිෂ්පාදන රේඛාවට ඇතුළත් වන්නේ

- වියළන සහ පිරික්සුම් කොටස

•තෙත් වැලි ආප්ප

• පටි පෝෂකය

• වාහක

• භ්රමණ වියළනය

• කම්පනය වන තිරය

• දූවිලි එකතු කරන්නා සහ සහායක උපකරණ

- වියළි මෝටාර් නිෂ්පාදන කොටස

• අමුද්රව්ය එසවීමේ සහ ප්රවාහන උපකරණ;

• අමුද්රව්ය ගබඩා කිරීමේ උපකරණ (සිලෝ සහ ටොන් බෑග් ඉවත් කරන්නා)

• කාණ්ඩගත කිරීමේ සහ කිරුම් ක්රමය (ප්රධාන ද්රව්ය සහ ආකලන)

• මිශ්රකය සහ ඇසුරුම් යන්ත්රය

• පාලන පද්ධතිය

• සහායක උපකරණ

නිෂ්පාදන විස්තර

පටි පෝෂකය

තෙත් වැලි වියළන යන්ත්රයට ඒකාකාරව පෝෂණය කිරීම සඳහා පටි පෝෂකය ප්රධාන උපකරණය වන අතර, වියළීමේ බලපෑම සහතික කළ හැක්කේ ද්රව්ය ඒකාකාරව පෝෂණය කිරීමෙන් පමණි. පෝෂකය විචල්ය සංඛ්යාත වේග නියාමනය කරන මෝටරයකින් සමන්විත වන අතර, හොඳම වියළීමේ බලපෑම ලබා ගැනීම සඳහා පෝෂණ වේගය අත්තනෝමතික ලෙස සකස් කළ හැකිය. ද්රව්ය කාන්දු වීම වැළැක්වීම සඳහා එය සායක් වාහක පටියක් භාවිතා කරයි.

සිලින්ඩර තුනක භ්රමණ වියළනය

සිලින්ඩර තුනේ භ්රමණ වියළනය යනු තනි සිලින්ඩර භ්රමණ වියළනය මත පදනම්ව වැඩිදියුණු කරන ලද කාර්යක්ෂම හා බලශක්ති ඉතිරිකිරීමේ නිෂ්පාදනයකි.

සිලින්ඩරයේ තට්ටු තුනේ බෙර ව්යුහයක් ඇති අතර, එමඟින් ද්රව්යය සිලින්ඩරය තුළ තුන් වරක් ප්රතිනිර්මාණය කළ හැකි අතර එමඟින් ප්රමාණවත් තාප හුවමාරුවක් ලබා ගත හැකි අතර, තාප උපයෝගිතා අනුපාතය බෙහෙවින් වැඩි දියුණු කර බලශක්ති පරිභෝජනය අඩු කළ හැකිය.

කම්පනය වන තිරය

වියළීමෙන් පසු, නිමි වැලි (ජල ප්රමාණය සාමාන්යයෙන් 0.5% ට වඩා අඩුය) කම්පන තිරයට ඇතුළු වන අතර, එය විවිධ අංශු ප්රමාණවලට පෙරා අවශ්යතා අනුව අදාළ විසර්ජන වරායන්ගෙන් මුදා හැරිය හැක. සාමාන්යයෙන්, තිර දැලෙහි ප්රමාණය 0.63mm, 1.2mm සහ 2.0mm වේ, නිශ්චිත දැල් ප්රමාණය තෝරාගෙන සැබෑ අවශ්යතා අනුව තීරණය කරනු ලැබේ.

දූවිලි එකතු කරන්නා සහ සහායක උපකරණ

සුළි කුණාටුව

එය නල මාර්ගයක් හරහා වියළන යන්ත්රයේ අවසාන ආවරණයේ වායු පිටවීමට සම්බන්ධ කර ඇති අතර, වියළනය තුළ ඇති උණුසුම් දුම් වායුව සඳහා පළමු දූවිලි ඉවත් කිරීමේ උපකරණය ද වේ. තනි සුළි කුණාටුව සහ ද්විත්ව සුළි සුළං කාණ්ඩය වැනි විවිධ ව්යුහයන් තෝරා ගත හැකිය.

ආවේග දූවිලි එකතු කරන්නා

එය වියළුම් රේඛාවේ තවත් දූවිලි ඉවත් කිරීමේ උපකරණයකි. එහි අභ්යන්තර බහු-කණ්ඩායම් පෙරහන් බෑග් ව්යුහය සහ ස්පන්දන ජෙට් සැලසුම මඟින් දූවිලි සහිත වාතයේ දූවිලි ඵලදායී ලෙස පෙරීමට සහ එකතු කිරීමට හැකි වන අතර එමඟින් පිටාර වාතයේ දූවිලි ප්රමාණය 50mg/m³ ට වඩා අඩු වන අතර එමඟින් එය පාරිසරික ආරක්ෂණ අවශ්යතා සපුරාලන බව සහතික කෙරේ. අවශ්යතා අනුව, තෝරා ගැනීම සඳහා DMC32, DMC64, DMC112 වැනි මාදිලි දුසිම් ගණනක් අප සතුව ඇත.

වියළි මෝටාර් නිෂ්පාදන කොටස

එසවුම් සහ ප්රවාහන උපකරණ

බකට් සෝපානය

ගොඩනැගිලි ද්රව්ය, රසායනික, ලෝහ විද්යාත්මක සහ අනෙකුත් කර්මාන්ත නිෂ්පාදනය කිරීමේදී වැලි, බොරළු, තලා දැමූ ගල්, පීට්, ස්ලැග්, ගල් අඟුරු වැනි තොග ද්රව්ය අඛණ්ඩව සිරස් අතට ප්රවාහනය කිරීම සඳහා බාල්දි සෝපානය නිර්මාණය කර ඇත.

ඉස්කුරුප්පු වාහකය

වියළි කුඩු, සිමෙන්ති වැනි දුස්ස්රාවී නොවන ද්රව්ය ප්රවාහනය සඳහා ඉස්කුරුප්පු වාහකය සුදුසු වේ. වියළි කුඩු, සිමෙන්ති, ජිප්සම් කුඩු සහ අනෙකුත් අමුද්රව්ය නිෂ්පාදන රේඛාවේ මික්සර් වෙත ප්රවාහනය කිරීමට සහ මිශ්ර නිෂ්පාදන නිමි නිෂ්පාදන ආප්පයට ප්රවාහනය කිරීමට එය භාවිතා කරයි. අපගේ සමාගම විසින් සපයන ලද ඉස්කුරුප්පු වාහකයේ පහළ කෙළවර පෝෂක ආප්පයකින් සමන්විත වන අතර, සේවකයින් අමුද්රව්ය ආප්පයට දමයි. ඉස්කුරුප්පු ඇණ මිශ්ර වානේ තහඩුවකින් සාදා ඇති අතර, ඝනකම ප්රවාහනය කළ යුතු විවිධ ද්රව්යවලට අනුරූප වේ. බෙයාරින් මත දූවිලි වල බලපෑම අඩු කිරීම සඳහා සම්ප්රේෂක පතුවළේ කෙළවර දෙකම විශේෂ මුද්රා තැබීමේ ව්යුහයක් භාවිතා කරයි.

අමුද්රව්ය ගබඩා කිරීමේ උපකරණ (සිලෝ සහ ටොන් බෑග් ඉවත් කරන්නා)

සිමෙන්ති, වැලි, දෙහි ආදිය සඳහා සයිලෝ.

සිලෝ (ගලවා දැමිය හැකි නිර්මාණය) සිමෙන්ති ට්රක් රථයකින් සිමෙන්ති ලබා ගැනීමට, ගබඩා කිරීමට සහ ඉස්කුරුප්පු වාහකයක් ඔස්සේ බැචින් පද්ධතියට ලබා දීමට නිර්මාණය කර ඇත.

සිලෝවට සිමෙන්ති පැටවීම වායුමය සිමෙන්ති නල මාර්ගයක් හරහා සිදු කෙරේ. ද්රව්ය එල්ලීම වැළැක්වීම සහ බාධාවකින් තොරව බෑම සහතික කිරීම සඳහා, සිලෝවේ පහළ (කේතු) කොටසෙහි වාතනය කිරීමේ පද්ධතියක් සවි කර ඇත.

ටොන් බෑග් ඉවත් කරන්නා

සම්මත ලෙස, ආප්පය "බිග්-බෑග්" වර්ගයේ මෘදු බහාලුම් ඉරා දැමීම සඳහා බ්රේකරයකින් සමන්විත වන අතර, ආප්පයෙන් තොග ද්රව්ය ගලායාම සම්පූර්ණයෙන්ම විවෘත කිරීමට, වැසීමට සහ නියාමනය කිරීමට නිර්මාණය කර ඇති සමනල කපාටයකි. සේවාදායකයාගේ ඉල්ලීම පරිදි, තොග ද්රව්ය බෑම උත්තේජනය කිරීම සඳහා ආප්පය මත විද්යුත් යාන්ත්රික කම්පන යන්ත්රයක් ස්ථාපනය කළ හැකිය.

• කාණ්ඩගත කිරීමේ සහ කිරුම් ක්රමය (ප්රධාන ද්රව්ය සහ ආකලන)

ආප්ප කිරා බැලීම සඳහා ප්රධාන ද්රව්ය

කිරුම් ආප්පය ආප්ප, වානේ රාමුවක් සහ බර සෛලයකින් සමන්විත වේ (කිරුම් ආප්පයේ පහළ කොටස විසර්ජන ඉස්කුරුප්පුවකින් සමන්විත වේ). කිරුම් ආප්පය සිමෙන්ති, වැලි, මැස්සන් අළු, සැහැල්ලු කැල්සියම් සහ බර කැල්සියම් වැනි අමුද්රව්ය කිරා බැලීම සඳහා විවිධ මෝටාර් රේඛා වල බහුලව භාවිතා වේ. එය වේගවත් බැචින් වේගය, ඉහළ මිනුම් නිරවද්යතාවය, ශක්තිමත් බහුකාර්යතාව යන වාසි ඇති අතර විවිධ තොග ද්රව්ය හැසිරවිය හැකිය.

ආකලන කාණ්ඩ පද්ධතිය

මික්සර් සහ ඇසුරුම් යන්ත්රය

වියළි මෝටාර් මික්සර්

වියළි මෝටාර් මික්සර් යනු වියළි මෝටාර් නිෂ්පාදන රේඛාවේ මූලික උපකරණය වන අතර එය මෝටාර් වල ගුණාත්මකභාවය තීරණය කරයි.විවිධ වර්ගයේ මෝටාර් අනුව විවිධ මෝටාර් මික්සර් භාවිතා කළ හැකිය.

තනි පතුවළ නගුල කොටස් මික්සර්

නගුල කොටස් මිශ්රණයේ තාක්ෂණය ප්රධාන වශයෙන් ජර්මනියෙන් පැමිණි අතර, එය මහා පරිමාණ වියළි කුඩු මෝටාර් නිෂ්පාදන මාර්ගවල බහුලව භාවිතා වන මිශ්රණයකි. නගුල කොටස් මිශ්රණය ප්රධාන වශයෙන් පිටත සිලින්ඩරයක්, ප්රධාන පතුවළක්, නගුල කොටස් සහ නගුල කොටස් හසුරුවලින් සමන්විත වේ. ප්රධාන පතුවළේ භ්රමණය මඟින් නගුල වැනි තල අධික වේගයෙන් භ්රමණය වීමට හේතු වන අතර එමඟින් ද්රව්යය දෙපැත්තටම වේගයෙන් චලනය වන අතර එමඟින් මිශ්ර කිරීමේ අරමුණ සාක්ෂාත් කර ගනී. ඇවිස්සීමේ වේගය වේගවත් වන අතර සිලින්ඩරයේ බිත්තියේ පියාඹන පිහියක් සවි කර ඇති අතර එමඟින් ද්රව්ය ඉක්මනින් විසුරුවා හැරිය හැකි අතර එමඟින් මිශ්ර කිරීම වඩාත් ඒකාකාරී හා වේගවත් වන අතර මිශ්ර කිරීමේ ගුණාත්මකභාවය ඉහළ මට්ටමක පවතී.

තනි පතුවළ නගුල කොටස් මික්සර් (කුඩා විසර්ජන දොර)

තනි පතුවළ නගුල කොටස් මික්සර් (විශාල විසර්ජන දොර)

තනි පතුවළ නගුල කොටස් මික්සර් (අධිවේගී රාත්රී භෝජන)

නිෂ්පාදන ආප්ප

නිමි නිෂ්පාදන ආප්පය යනු මිශ්ර නිෂ්පාදන ගබඩා කිරීම සඳහා මිශ්ර ලෝහ වානේ තහඩු වලින් සාදන ලද සංවෘත සිලෝවකි. සිලෝවේ ඉහළ කොටස පෝෂක වරායක්, හුස්ම ගැනීමේ පද්ධතියක් සහ දූවිලි එකතු කිරීමේ උපාංගයකින් සමන්විත වේ. සිලෝවේ කේතු කොටස වායුමය කම්පන යන්ත්රයකින් සහ ආප්පයේ ද්රව්ය අවහිර වීම වැළැක්වීම සඳහා ආරුක්කු බිඳීමේ උපාංගයකින් සමන්විත වේ.

කපාට බෑග් ඇසුරුම් යන්ත්රය

විවිධ පාරිභෝගිකයින්ගේ අවශ්යතා අනුව, ඔබේ තේරීම සඳහා අපට විවිධ වර්ගයේ ඇසුරුම් යන්ත්ර තුනක්, ප්රේරක වර්ගය, වාතය පිඹින වර්ගය සහ වාතය පාවෙන වර්ගය ලබා දිය හැකිය. කිරුම් මොඩියුලය කපාට බෑග් ඇසුරුම් යන්ත්රයේ මූලික කොටසයි. අපගේ ඇසුරුම් යන්ත්රයේ භාවිතා කරන කිරුම් සංවේදකය, කිරුම් පාලකය සහ ඉලෙක්ට්රොනික පාලන සංරචක සියල්ලම පළමු පන්තියේ වෙළඳ නාම වන අතර, විශාල මිනුම් පරාසයක්, ඉහළ නිරවද්යතාවයක්, සංවේදී ප්රතිපෝෂණයක් සහ කිරුම් දෝෂය ± 0.2% විය හැකි අතර, ඔබේ අවශ්යතා සම්පූර්ණයෙන්ම සපුරාලිය හැකිය.

පාලන කැබිනට්ටුව

ඉහත ලැයිස්තුගත කර ඇති උපකරණ මෙම වර්ගයේ නිෂ්පාදන රේඛාවේ මූලික වර්ගය වේ.

සේවා ස්ථානයේ දූවිලි අඩු කිරීමට සහ සේවකයින්ගේ වැඩ කරන පරිසරය වැඩිදියුණු කිරීමට අවශ්ය නම්, කුඩා ස්පන්දන දූවිලි එකතු කරන්නෙකු ස්ථාපනය කළ හැකිය.

කෙටියෙන් කිවහොත්, ඔබගේ අවශ්යතා අනුව අපට විවිධ වැඩසටහන් සැලසුම් සහ වින්යාසයන් කළ හැකිය.

1 සිට 1 දක්වා අභිරුචිකරණය කළ සේවාවක්

ඔබගේ අවශ්යතා අනුව අපට විවිධ වැඩසටහන් සැලසුම් සහ වින්යාසයන් කළ හැකිය. විවිධ ඉදිකිරීම් ස්ථාන, වැඩමුළු සහ නිෂ්පාදන උපකරණ පිරිසැලසුමේ අවශ්යතා සපුරාලීම සඳහා අපි සෑම පාරිභෝගිකයෙකුටම අභිරුචිකරණය කළ නිෂ්පාදන විසඳුම් ලබා දෙන්නෙමු.

අයදුම් විෂය පථය

සාර්ථක ව්යාපෘතියක්

ලොව පුරා රටවල් 40 කට වැඩි ගණනක අපට තේමාත්මක අඩවි රාශියක් ඇත. අපගේ ස්ථාපන අඩවි වලින් කොටසක් පහත පරිදි වේ:

සමාගම් පැතිකඩ

CORINMAC-සහයෝගය සහ ජයග්රහණය, මෙය අපගේ කණ්ඩායම් නාමයේ ආරම්භයයි.

මෙය අපගේ මෙහෙයුම් මූලධර්මය ද වේ: කණ්ඩායම් වැඩ සහ ගනුදෙනුකරුවන් සමඟ සහයෝගීතාවය තුළින්, පුද්ගලයන්ට සහ ගනුදෙනුකරුවන්ට වටිනාකමක් නිර්මාණය කර, පසුව අපගේ සමාගමේ වටිනාකම අවබෝධ කර ගන්න.

2006 දී ආරම්භ කළ දා සිට, CORINMAC ප්රායෝගික හා කාර්යක්ෂම සමාගමක් වී ඇත. පාරිභෝගිකයින්ගේ සාර්ථකත්වය අපගේ සාර්ථකත්වය බව අපි ගැඹුරින් වටහාගෙන ඇති බැවින්, පාරිභෝගිකයින්ට වර්ධනය සහ ඉදිරි ගමනක් අත්කර ගැනීමට උපකාර කිරීම සඳහා උසස් තත්ත්වයේ උපකරණ සහ ඉහළ මට්ටමේ නිෂ්පාදන මාර්ග ලබා දීමෙන් අපගේ ගනුදෙනුකරුවන් සඳහා හොඳම විසඳුම් සොයා ගැනීමට අපි කැපවී සිටිමු!

පාරිභෝගික පැමිණීම්

CORINMAC වෙත සාදරයෙන් පිළිගනිමු. CORINMAC හි වෘත්තීය කණ්ඩායම ඔබට පුළුල් සේවාවන් පිරිනමයි. ඔබ කුමන රටකින් පැමිණියත්, අපට ඔබට වඩාත්ම සැලකිලිමත් සහාය ලබා දිය හැකිය. වියළි මෝටාර් නිෂ්පාදන කම්හල්වල අපට පුළුල් අත්දැකීම් තිබේ. අපි අපගේ අත්දැකීම් අපගේ ගනුදෙනුකරුවන් සමඟ බෙදා ගන්නා අතර ඔවුන්ගේම ව්යාපාරයක් ආරම්භ කර මුදල් ඉපයීමට ඔවුන්ට උදව් කරන්නෙමු. අපගේ ගනුදෙනුකරුවන්ගේ විශ්වාසය සහ සහයෝගයට අපි ස්තූතිවන්ත වෙමු!

නැව්ගත කිරීම සඳහා ඇසුරුම් කිරීම

CORINMAC සතුව වෘත්තීය සැපයුම් සහ ප්රවාහන හවුල්කරුවන් සිටින අතර ඔවුන් වසර 10 කට වැඩි කාලයක් සහයෝගයෙන් කටයුතු කර ඇති අතර ගෙයින් ගෙට උපකරණ බෙදා හැරීමේ සේවා සපයයි.

පරිශීලක ප්රතිපෝෂණය

අපගේ නිෂ්පාදන එක්සත් ජනපදය, රුසියාව, කසකස්තානය, කිර්ගිස්තානය, උස්බෙකිස්තානය, ටර්ක්මෙනිස්තානය, මොන්ගෝලියාව, වියට්නාමය, මැලේසියාව, සෞදි අරාබිය, එක්සත් අරාබි එමීර් රාජ්යය, කටාර්, පේරු, චිලී, කෙන්යාව, ලිබියාව, ගිනියාව, ටියුනීසියාව ඇතුළු රටවල් 40 කට අධික සංඛ්යාවක හොඳ නමක් සහ පිළිගැනීමක් ලබා ඇත.

ස්ථාපන පියවර මාර්ගෝපදේශය

ඇඳීම

සහතික

අපි පහත සඳහන් නිෂ්පාදන සැලසුම් කිරීම, නිෂ්පාදනය කිරීම සහ සැපයීම සම්බන්ධයෙන් විශේෂඥයෝ වෙමු:

වියළි මෝටාර් නිෂ්පාදන මාර්ගය

ටයිල් ඇලවුම් නිෂ්පාදන මාර්ගය, බිත්ති පුට්ටි නිෂ්පාදන මාර්ගය, ස්කිම් කෝට් නිෂ්පාදන මාර්ගය, සිමෙන්ති මත පදනම් වූ මෝටාර් නිෂ්පාදන මාර්ගය, ජිප්සම් මත පදනම් වූ මෝටාර් නිෂ්පාදන මාර්ගය සහ විවිධ වර්ගයේ වියළි මෝටාර් සම්පූර්ණ උපකරණ කට්ටලය ඇතුළුව. නිෂ්පාදන පරාසයට අමුද්රව්ය ගබඩා සයිලෝ, බැචින් සහ කිරුම් පද්ධතිය, මික්සර්, ඇසුරුම් යන්ත්රය (පිරවුම් යන්ත්රය), පැලටයිසින් රොබෝ සහ පීඑල්සී ස්වයංක්රීය පාලන පද්ධති ඇතුළත් වේ.

වියළි මෝටාර් අමුද්රව්ය නිෂ්පාදන උපකරණ

ජිප්සම්, හුණුගල්, දෙහි, කිරිගරුඬ සහ අනෙකුත් ගල් කුඩු සකස් කිරීම සඳහා භ්රමණ වියළනය, වැලි වියළන නිෂ්පාදන මාර්ගය, ඇඹරුම් මෝල, ඇඹරුම් නිෂ්පාදන මාර්ගය ඇතුළුව.

අපට ඔබ වෙනුවෙන් කුමක් කළ හැකිද?

විවිධ ඉදිකිරීම් ස්ථාන, වැඩමුළු සහ නිෂ්පාදන උපකරණ පිරිසැලසුම් වල අවශ්යතා සපුරාලීම සඳහා අපි සෑම පාරිභෝගිකයෙකුටම අභිරුචිකරණය කළ නිෂ්පාදන විසඳුම් ලබා දෙන්නෙමු. ලොව පුරා රටවල් 40 කට වැඩි ගණනක අප සතුව නඩු අඩවි රාශියක් ඇත. ඔබ වෙනුවෙන් නිර්මාණය කර ඇති විසඳුම් නම්යශීලී සහ කාර්යක්ෂම වනු ඇති අතර, ඔබට නිසැකවම අපෙන් වඩාත් සුදුසු නිෂ්පාදන විසඳුම් ලැබෙනු ඇත!

2006 දී ආරම්භ කළ දා සිට, CORINMAC ප්රායෝගික හා කාර්යක්ෂම සමාගමක් වී ඇත. අපගේ ගනුදෙනුකරුවන් සඳහා හොඳම විසඳුම් සොයා ගැනීමට අපි කැපවී සිටිමු, පාරිභෝගික සාර්ථකත්වය අපගේ සාර්ථකත්වය බව අපි ගැඹුරින් වටහාගෙන ඇති බැවින්, පාරිභෝගිකයින්ට වර්ධනය සහ ඉදිරි ගමනක් අත්කර ගැනීමට උපකාර කිරීම සඳහා උසස් තත්ත්වයේ උපකරණ සහ ඉහළ මට්ටමේ නිෂ්පාදන මාර්ග සැපයීමට අපි කැපවී සිටිමු!

අපගේ නිෂ්පාදන

නිර්දේශිත නිෂ්පාදන

ස්ථාවර ක්රියාකාරිත්වය සහ විශාල සම්ප්රේෂණ ධාරිතාව b...

බකට් සෝපානය බහුලව භාවිතා වන සිරස් සම්ප්රේෂණ උපකරණයකි.එය කුඩු, කැටිති සහ තොග ද්රව්ය සිරස් අතට ප්රවාහනය කිරීම සඳහා මෙන්ම සිමෙන්ති, වැලි, පස් ගල් අඟුරු, වැලි වැනි අධික උල්ෙල්ඛ ද්රව්ය සඳහා ද භාවිතා වේ. ද්රව්ය උෂ්ණත්වය සාමාන්යයෙන් 250 °C ට අඩු වන අතර එසවුම් උස මීටර් 50 දක්වා ළඟා විය හැකිය.

සම්ප්රේෂණ ධාරිතාව: 10-450m³/h

යෙදුමේ විෂය පථය: සහ ගොඩනැගිලි ද්රව්ය, විදුලි බලය, ලෝහ විද්යාව, යන්ත්රෝපකරණ, රසායනික කර්මාන්තය, පතල් කැණීම් සහ අනෙකුත් කර්මාන්තවල බහුලව භාවිතා වේ.

තවත් බලන්න

සිරස් වියළි මෝටාර් නිෂ්පාදන රේඛාව CRL-2

ධාරිතාව:5-10TPH; 10-15TPH; 15-20TPH

තවත් බලන්න

සිරස් වියළි මෝටාර් නිෂ්පාදන රේඛාව CRL-3

ධාරිතාව:5-10TPH; 10-15TPH; 15-20TPH

තවත් බලන්න

සවි කළ හැකි සහ ස්ථාවර පත්ර සයිලෝ

විශේෂාංග:

1. සයිලෝ ශරීරයේ විෂ්කම්භය අවශ්යතා අනුව අත්තනෝමතික ලෙස නිර්මාණය කළ හැක.

2. විශාල ගබඩා ධාරිතාව, සාමාන්යයෙන් ටොන් 100-500.

3. ප්රවාහනය සඳහා සයිලෝ ශරීරය විසුරුවා හැර ස්ථානයේම එකලස් කළ හැකිය. නැව්ගත කිරීමේ පිරිවැය බෙහෙවින් අඩු වන අතර, එක් කන්ටේනරයකට සිලෝ කිහිපයක් තබා ගත හැකිය.

තවත් බලන්න

කල් පවතින සහ සුමටව ධාවනය වන පටි පෝෂකය

විශේෂාංග:

පටි පෝෂකය විචල්ය සංඛ්යාත වේග නියාමනය කරන මෝටරයකින් සමන්විත වන අතර, හොඳම වියළීමේ ආචරණය ලෝපස් වෙනත් අවශ්යතා සපුරා ගැනීම සඳහා පෝෂණ වේගය අත්තනෝමතික ලෙස සකස් කළ හැකිය.

ද්රව්ය කාන්දු වීම වැළැක්වීම සඳහා එය සායක් වාහක පටියක් භාවිතා කරයි.

තවත් බලන්න

අඩු බලශක්ති පරිභෝජනයක් සහිත භ්රමණ වියළනය සහ ඉහළ...

විශේෂාංග සහ වාසි:

1. වියළා ගත යුතු විවිධ ද්රව්ය අනුව, සුදුසු භ්රමණ සිලින්ඩර ව්යුහය තෝරා ගත හැකිය.

2. සුමට හා විශ්වාසදායක ක්රියාකාරිත්වය.

3. විවිධ තාප ප්රභවයන් තිබේ: ස්වාභාවික වායු, ඩීසල්, ගල් අඟුරු, ජෛව ස්කන්ධ අංශු ආදිය.

4. බුද්ධිමත් උෂ්ණත්ව පාලනය.